Windenergie: Hochleistungslager in modernen Turbinen

2026-01-16Bei der Suche nach sauberen Energieoptionen spielt Windkraft eine große Rolle bei der Erzeugung von Strom aus natürlichem Wind. Die Lagersysteme stehen im Mittelpunkt der Zuverlässigkeit und Leistung der Windkraftanlagen. Diese Teile arbeiten in schwierigen Situationen. Sie halten riesige Strukturen fest und stellen sich veränderten Kräften, unterschiedlichen Geschwindigkeiten und harten Umgebungen gegenüber. Neue Fortschritte in der Lagertechnologie zielen darauf ab, die Lastfähigkeit zu erhöhen, den Verschleiß zu reduzieren und die Lebensdauer zu verlängern. Dies hilft, den steigenden Bedarf des Windenergiebereichs gerecht zu werden.

Windkraftanlagelager

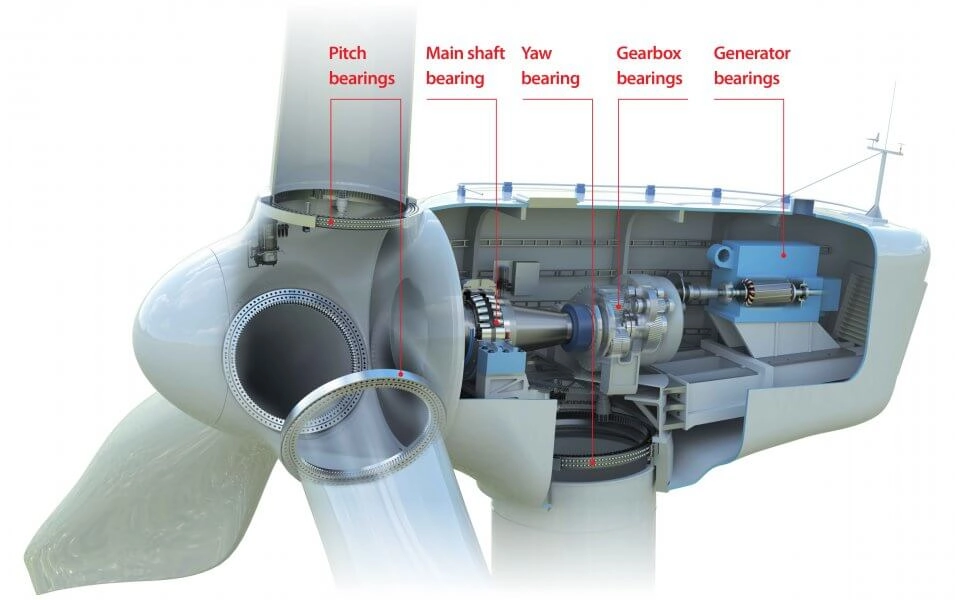

Windkraftanlagen verwenden verschiedene Arten von Lagern, um verschiedene mechanische Aufgaben und Belastungen im gesamten System zu bewältigen. Zu den Hauptgruppen gehören:

Hauptwellenlager

Diese sitzen an ihrer Stelle, um die Hauptwelle zu halten, die die Rotornabe mit dem Getriebe verbindet. Sie übernehmen große axiale und radiale Belastungen durch Windbrüche und das Gewicht des Rotors. Designs werden häufig verwendet KugelrollenlagerKegelrollenlager oder zylindrische Rollenlager. Die Wahl hängt von der Turbinenausstattung ab, um bei schweren und wechselnden Belastungen die besten Ergebnisse zu erzielen.

Pitch und Yaw Lager

Pitch-Lager lassen die Klingen den Winkel ändern, um mehr Energie vom wechselnden Wind zu erfassen. Yawlager lassen die Gondel in Richtung Wind drehen. Diese Teile haben in der Regel Schwenklager, Kugelrollenlager oder doppelreihige Kugellager. Sie bewältigen häufige, aber kleinere Bewegungen und Belastungen.

Generatorlager

Diese unterstützen die Generatorwelle beim Drehen. Sie verwalten Kräfte, die mit der Herstellung von Strom verbunden sind. Häufige Typen umfassen zylindrische Rollenlager, tiefe Nutkugellager und Winkelkontaktkugellager. Jeder passt zum Generator’ s Rotation und Last Bedürfnisse.

Getriebe Lager

Diese sind sehr wichtig für die Stromversorgung vom Rotor zum Generator. Getriebelager stehen hohen Drehzahlen und Drehmomenten gegenüber. Setups umfassen oft zylindrische Rollenlager, kugelförmige Rollenlager oder konische Rollenlager. Es hängt von der Getriebegröße und den Konstruktionsdetails ab.

Unterstützungs- und Hilfslager

Kleinere Lager halten Sekundärteile wie Kühlventilatoren, Bremsen und Hydraulikeinheiten. Diese verwenden Kugellager, Rollenlager oder spezielle Typen, um genaue Bedürfnisse zu erfüllen.

Zusammen halten diese Lagerarten die Turbine reibungslos laufen. Sie drehen Wind’ s kinetische Energie in konstante elektrische Leistung. Die laufenden technischen Arbeiten zielen darauf ab, die dauerhafte Leistung zu verbessern, den Wartungsbedarf zu verringern und die Gesamteffizienz des Systems in Windkraftanlagen zu erhöhen.

Herausforderungen bei Windkraftanlagelagern

Lager in Windkraftanlagen stehen sehr harten Arbeitsanforderungen gegenüber. Diese Testmaterial Grenzen und Konstruktionsfestigkeit. Zu den wichtigsten Themen zählen:

-

Hohe Lasten: Sie halten schwere Rotorteile sowie wechselnde Kräfte vom Wind. Dies verursacht viel Müdigkeit, schnelleren Verschleiß und möglichen frühen Ausfall, wenn nicht richtig behandelt.

-

Harre Umweltbedingungen: Turbinen sitzen an extremen Orten, von trockenen Wüsten bis zu kalten Gebieten. Lager treffen große Temperaturänderungen, Feuchtigkeit und Schmutzpartikel. Diese führen zu Rost und Abbau im Laufe der Zeit.

-

Wartung und Ausfallzeiten: Offshore-Standorte oder weit entfernte Landpunkte sowie die große Turbinengröße machen Kontrollen und Reparaturen schwierig. Die daraus resultierende Ausfallzeit führt zu großen Geldverlusten und weniger Energieproduktion.

Diese Punkte zeigen den klaren Bedarf an starken Lagerantworten. Sie müssen eine konstante Leistung in realen Windparkeinstellungen bieten.

Innovationen in Lagerdesign

Das Windenergiefeld setzt viel Mühe in Lagerverbesserungen ein. Ziel ist es, Probleme zu reduzieren und die Turbinen länger zu halten. Zu den wichtigsten neuen Schritten gehören:

-

Mehrreihen-Lager: Die Verbreitung der Last über mehrere Reihen von Walzelementen verringert die Belastung jedes Teils. Dies erhöht die Kapazität und verlängert die Lebensdauer unter sehr schweren Belastungen.

-

Verbesserte Schmiersysteme: Neue Schmierstoffmischungen, einschließlich Feststofftypen und intelligenter Ölströmung, reduzieren Reibung und Verschleiß. Sie verlängern auch die Betriebszeiten, auch wenn Schmutz oder Temperaturverschiebungen auftreten.

-

Integrierte Sensoren und Zustandsüberwachung: Lager kommen jetzt mit eingebauten Sensoren. Diese liefern Echtzeitdaten über Schwingungen, Temperatur und Lastveränderungen. Dies ermöglicht prädiktive Wartungsschritte, die Ausfälle verhindern, bevor sie auftreten, und die Betriebszeit hochhalten.

-

Fortgeschrittene Materialien: Die Verwendung von Keramik, speziellen Stahlmischungen und anderen starken Substanzen erhöht die Beständigkeit gegen Müdigkeit, Rost und Verschleiß. Dies bietet eine bessere Zuverlässigkeit.

-

Dichtungslösungen: Bessere Dichtungen verhindern das Eindringen von Staub, Wasser und Müll. Sie schützen die Innenteile und verlängern die Lebensdauer der Lager unter schlechten Bedingungen erheblich.

Diese Änderungen helfen zusammen, die Betriebskosten zu senken und das Vertrauen in die Energieproduktion zu stärken.

Zukunftsperspektiven

Windenergie wächst weiter. Dies führt zu weiteren Veränderungen in der Lagertechnologie. Zu den neuen Wegen gehören:

-

Hinzufügen von Nanotechnologie, um superstarke Materialien mit besserer Festigkeit und dauerhafter Leistung zu bauen.

-

Ideen für selbstschmierende und selbstheilende Lager, um den Wartungsarbeit erheblich zu reduzieren.

-

Kugelwalzenlager - yongheshun

Diese bevorstehenden Schritte weisen auf Lager hin, die schwierige Bedingungen viel besser bewältigen. Sie unterstützen Windkraft’ Beitrag zur Reduzierung der globalen Kohlenstoffemissionen.

Windkraftanlagelager bilden ein wichtiges, aber schwieriges Stück in erneuerbaren Energieanlagen. Durch ständige neue Arbeiten an Lastkontrolle, Witterungsbeständigkeit und intelligenter Verfolgung bewegt sich das Feld zu zuverlässiger und billigerer Windkraft. Da Windparks weltweit wachsen, bleiben leistungsstarke Lager von entscheidender Bedeutung. Sie ermöglichen eine höhere Effizienz und Nachhaltigkeit bei der sauberen Energieherstellung.

LQYS Lager

LQYS Lagerals professioneller Hersteller und Verkäufer von Hochpräzisionslagern einschließlich Kugelrollenlager, Zylinderrollenlager, Kegelrollenlager und anderen für anspruchsvolle Anwendungen geeigneten Typen bietet zuverlässige Lösungen für Windenergieprojekte. Mit fortschrittlichen Produktionsprozessen und modernen Prüfgeräten unterstützt LQYS Bearings Branchen wie erneuerbare Energien mit Qualitätsprodukten, die für Leistung und Langlebigkeit konzipiert sind. Hersteller und Verkäufer im Windkraftanlagensektor können maßgeschneiderte Lageroptionen erforschen, um den spezifischen Projektanforderungen gerecht zu werden.

FAQ

Welche Typen von Lagern werden in Windkraftanlagen verwendet?

Windkraftanlagen verwenden Hauptwellenlager (häufig kugelförmige, konische oder zylindrische Rollentypen), Steig- und Gierlager (häufig drehbare oder doppelreihige Kugelkonstruktionen), Generatorlager (zylindrische Rolle, tiefe Nutkugel oder Winkelkontakt), Getriebelager (kugelförmige, zylindrische oder konische Rolle) und verschiedene Hilfsstützlager.

Warum stehen Windkraftanlagelager hohen Ausfallrisiken gegenüber?

Extreme Belastungen durch Rotorgewicht und wechselnden Wind, sowie hartes Wetter und schwerer Zugang für Reparaturen führen zu Müdigkeit, Korrosion und Verschleiß. Dies kann frühzeitige Probleme verursachen.

Hochtemperaturlager sind speziell für Hochtemperatur-Arbeitsbedingungen konzipiert und in der Lage, langfristig stabilen Betrieb in Umgebungen über 150 ° C. Einige spezielle Modelle können sogar extreme Temperaturen über 1000 ° C standhalten. Sie sind weit verbreitet in der Metallurgie, Glas, Chemie, Luft-und Raumfahrt und anderen Bereichen verwendet, um das Problem der gemeinsamen Lager zu lösen anfällig für Störungen bei hohen Temperaturen.

Hohe Temperaturbeständigkeit Leistung: Gewöhnliche Lager (wie Kohlenstoffstahl-Lager) sind in der Regel nur für Temperaturen zwischen -30 ° C und 120 ° C. Überschreiten dieser Temperatur kann zu Schäden durch Materialerweichung und Schmierung Versagen führen. Hochtemperaturlager können für eine lange Zeit bei 150° C~800° C (oder sogar höher) arbeiten, und einige spezielle Lager (wie Keramiklager) können Temperaturen über 1000° C standhalten.

Besondere Werkstoffe:Ringe und Wälzkörper: Aus hochwarmfestem Stahl (z. B. Cr4Mo4V), Edelstahl (z. B. 440C), Hochtemperaturlegierungen (z. B. Inconel 718) oder Keramik (Si ∝ N ₄, ZrO ₂).

Halterungen: in der Regel aus rostfreiem Stahl, Messing, Polyimid (PI) oder speziellen Legierungen wie Monel.

Besondere Schmierungsmethode:

Gewöhnliches Schmierfett oxidiert, verdampft oder verkohlt bei hohen Temperaturen, was zu einem Ausfall der Schmierung führt. Kontaktieren Sie das Team noch heute Hochtemperaturlagers annehmen: salesjake@lqysbearing.comFeststoffschmierung (z. B. Graphit, Molybdändisulfidbeschichtung).